解决厚大截面铸钢件内部缺陷的工艺措施

马崇峰,武占学,李保峰,刘宝明

(宝鸡石油机械有限责任公司,陕西宝鸡 721002)

Technology Measures to Solve Internal Defects in ThickCross-section Steel Castings

MA Chongfeng,WU Zhanxue,LI Baofeng.LIU Baoming

(Technology & Materials Research Institute of Baoji OilfieldMachinery Co.,Ltd.,

中图分类号:TG245 文献标识码:B 文章编号:1000-8365(2012)09-1125-01

我公司生产的大钩吊环、钻井泵轴承座等厚大截面铸钢件,要求按照API Spec 8C规范进行超声波探伤,质量达到PSL1级要求。铸件经超声波探伤后,常发现内部存在细小裂纹、组织疏松等缺陷。因为缺陷存在于铸件内部,修复困难。一度时期由此造成铸件报废率高达50%以上,而且铸件工艺出品率很低。

1 吊环铸件原工艺及存在问题

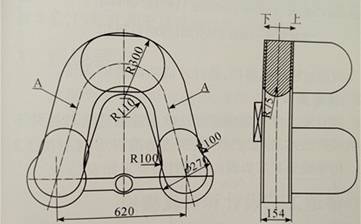

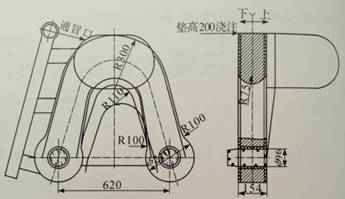

图1是大钩吊环原铸造工艺图,铸件重480kg,材质为公司自制研发的合金钢,呋喃树脂砂造型,铸件厚度154mm,截面比约为1.3,近似于方形截面。设置3个腰圆形保温冒口补缩,铸件工艺出品率49%。铸件生产后,超声波探伤发现,在图1的A位置中部区域存在缺陷。

图1 吊环原工艺简图

2 工艺试验

2.1 五冒口工艺

经分析,认为缺陷部位处于两冒口之间,可能是由于补缩距离不够造成内部组织疏松。因此,在原工艺的基础上增加两个圆形保温冒口,位于缺陷部位的上面。这样生产后,超声波探伤缺陷仍然存在。

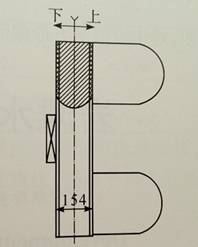

2.2 三冒口加外冷铁工艺

冒口数量增加后,铸件内部的缺陷仍然难以消除。于是去掉中部增加的2个冒口,改为在底面设置2块外冷铁(如图2),以增加冷却速度,消除疏松缺陷。这样生产后,经机加工、探伤后,铸件质量仍然不合格,内部缺陷没有消除。

图2 设置外冷铁工艺简图

我们对探伤不合格的部位进行切片分析,试样经处理后,发现有细小的裂纹缺陷。

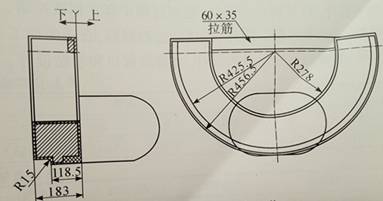

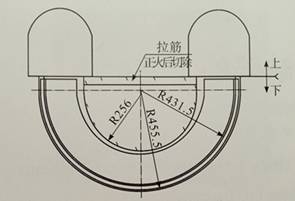

2.3 单冒口倾斜浇注工艺

通过对以前生产过的铸件分析,钻井泵轴承座也属于截面近似于方形的厚大截面(截面比<1.4),如图3是钻井泵轴承座原铸造工艺简图,铸件重330kg,材质为ZG230-450。按此工艺生产,经超声波探伤发现铸件内部存在缺陷,废品率高。增加冒口数量、加放外冷铁都无法满足超声波探伤要求。改为如图4所示的立浇后,铸件质量得到了保证,探伤合格率大幅提高,并且质量一直很稳定。但吊环立浇造型困难,只有上、下平面加工,冒口设置也不很合理。因此采用倾斜浇注工艺(如图5),冒口端垫高200mm,并在上表面增加冒口补贴,与吊环座相连接的2个孔铸出。这样生产后,经加工、超声波探伤,铸件质量合格,缺陷消除。并且由于冒口数量减少,铸件工艺出品率提高了5%左右。

图3 轴承座原平浇工艺

图4 轴承座立浇工艺

图5 吊环单冒口倾斜浇注工艺

3 结语

生产实践证明,对于近似于方形截面(截面比≤1.4)的厚大截面铸钢件,采用立浇或倾斜浇注工艺,能够有效解决铸钢件内部裂纹、疏松等铸造缺陷,提高超声波探伤合格率。

作者简介:马崇峰(1959- ),陕西宝鸡人,学士,高工。主要从事铸造工艺工作。